Damit die Bausteine zur Festlegung von Werkstückeigenschaften im Rahmen des ISO-GPS-Systems deutlicher werden, stellen wir diese hier an einem Werkstück vereinfacht als Übersicht dar. Dabei gilt der Grundsatz, dass die Eigenschaften des Werkstücks die vorgesehene Funktion ermöglichen müssen.

Vorgesehene Funktion

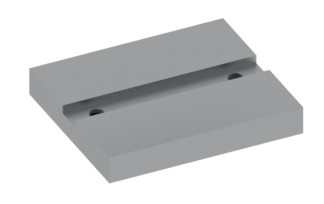

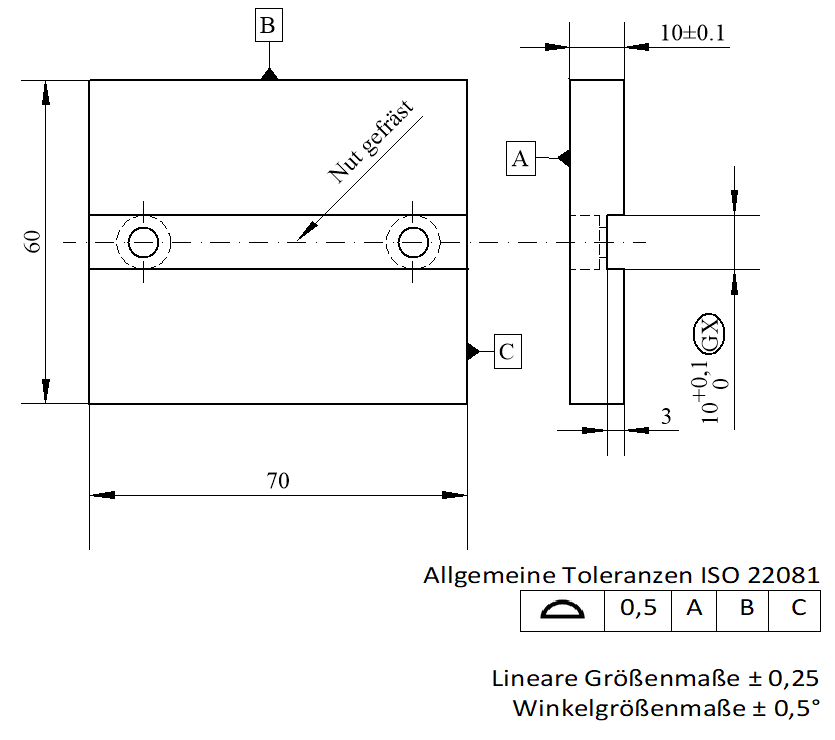

Die Grundplatte (Teil 1) der Biegevorrichtung ist zu fertigen. Teil 2 der Biegevorrichtung soll sich in jedem Falle in die Nut der Grundplatte (Teil 1) einfügen lassen.

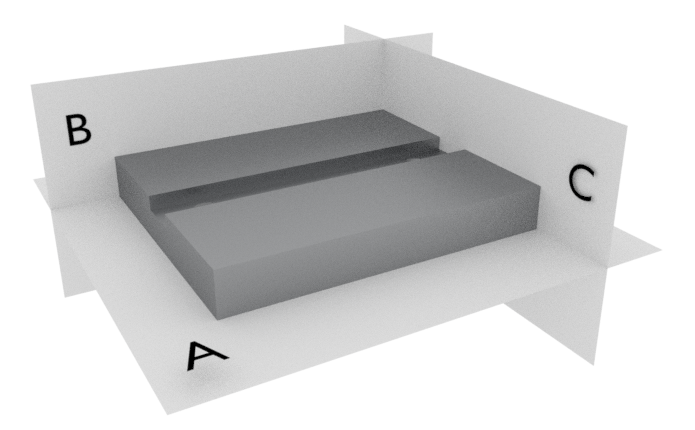

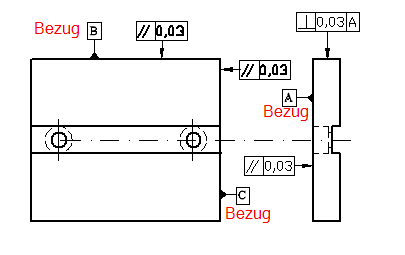

Bezugssystem festlegen (ISO 5459) – siehe Lektion Geometrische Tolerierung

Für jedes Werkstück wird ein Bezugssystem anhand der vorgesehenen Funktion festgelegt. Es besteht aus mindestens 2 rechtwinklig zueinander stehenden Bezugselementen. Die Norm ISO 5459 beinhaltet die Regeln zur Bezeichnung und Festlegung von Bezügen.

Bezüge (ideale Fläche) werden von Bezugselementen (reale Fläche) aus abgeleitet. Die Abweichungen von Bezugselementen müssen durch Formtoleranzen begrenzt werden.

Die Anordnung und die Reihenfolge der Bezüge sind beim Aufspannen und Messen einzuhalten.

Dimensionelle Tolerierung (DIN EN ISO 14405) festlegen – siehe Lektion Lineare Größenmaße

Die dimensionelle Tolerierung regelt die Tolerierung von linearen Größenmaßen (Längenmaßen). Lineare Größenmaße gelten für die Maßangaben bei Kreisen, Zylindern, Kugeln oder zwei parallelen sich gegenüberliegenden Ebenen, Geraden oder Kreisen.

Wir betrachten nur die Breite der Nut, weil diese für die vorgesehene Funktion entscheidend ist. Teil 2 wird aus Flachmaterial S235JR+C mit der Stärke 10 h9 gefertigt. Das Höchstmaß ist also immer 10,0. Daher wird die Nutbreite mit 10 +0,1 toleriert. Die Verwendung des Modifikators GX ruft das ISO-GPS-System auf und damit gelten alle Defaults. Der Modifikator GX ist ein Pferchmaß, d.h. das größte einbeschriebene Maß, das für die gesamten Nutlänge nicht kleiner als 10,0 und nicht größer als 10,1 sein darf.

Geometrische Tolerierung (DIN EN ISO 1101) festlegen – siehe Lektion Geometrische Tolerierung

Größenmaße allein reichen nicht aus für eine eindeutige Funktionsbeschreibung. Bohrungsabstände, Stufenmaße, Winkel, Radien und Kanten sind mit Größenmaßen nicht eindeutig spezifizierbar. Zusätzlich werden mit Hilfe der geometrischen Tolerierung Toleranzzonen wie Form und Lage festgelegt.

.

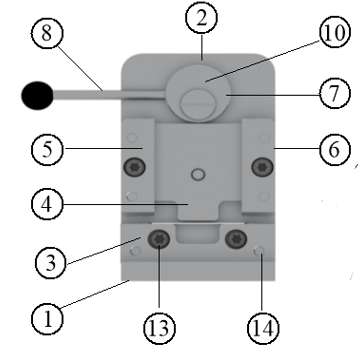

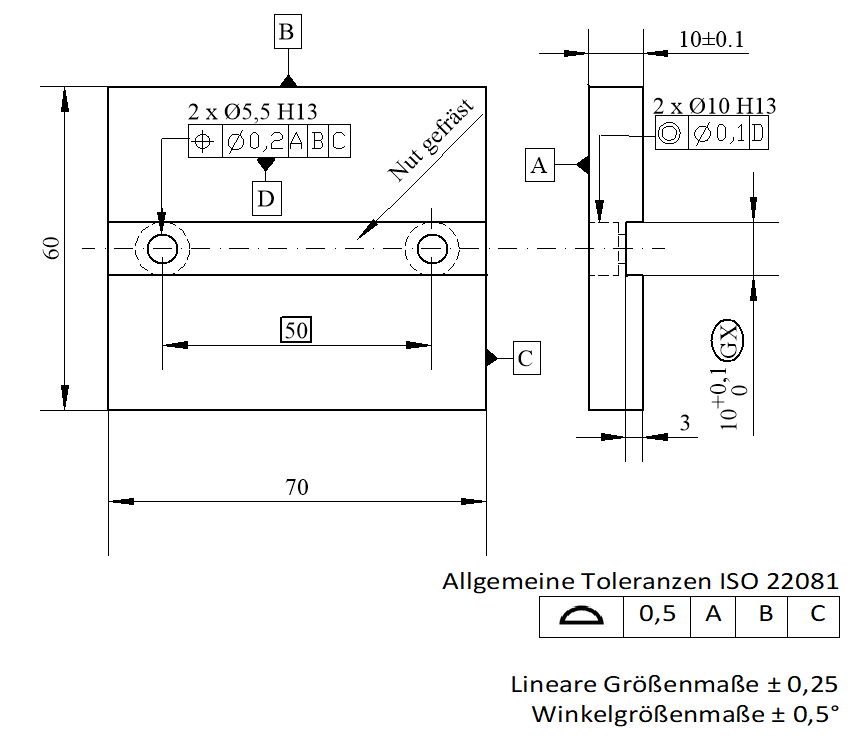

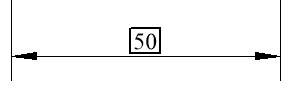

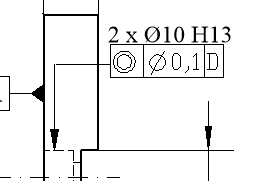

Bohrungsabstände und Bohrungseigenschaften werden im ISO-GPS-System mit Bezügen und geometrischen Toleranzen festgelegt. Ihr exakter Ort wird mit TED-Maßen bestimmt. TED bedeudet: Theoretical Exact Dimension (Theoretisch exaktes Maß).

Der Bohrungsabstand wird mit einem TED-Maß festgelegt. Das TED-Maß ist ein theoretisch exaktes Maß ohne Toleranzangabe. Die Maßzahl eines TED-Maßes wird von einem Quadrat umschlossen.

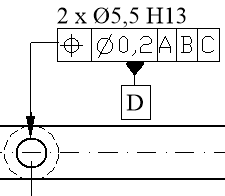

Angabe der Bohrungseigenschaften mit der Ortstoleranz Position. Die Bohrungsachse muss innerhalb eines Zylinders vom Durchmesser 0,2 mm liegen. Dessen Mittelachse muss mit dem theoretisch genauen Ort der Bohrungsachse zu den Bezugsebenen A, B, C, übereinstimmen.

Angabe der Eigenschaften der Senkungsbohrung mit der Ortstoleranz Konzentrizität. Die Mittelachse dieser Bohrung muss innerhalb eines Kreises vom Durchmesser 0,1 mm und konzentrisch zum Bezugspunkt D (Mittelachse der Durchgangsbohrung) liegen

Allgemeintoleranzen bestimmen (ISO 22081, DIN 2769) – siehe Lektion Allgemeintoleranzen

Allgemeintoleranzen gelten für alle auf der Zeichnung befindlichen Maße, die keine eigene Toleranzangabe haben (Ausnahme: TED-Maße). Allgemeintoleranzen sind in Normen festgeschrieben.

Welche Norm für die Zeichnung gilt, wird auf der Zeichnung angegeben.

Die früher geltende Norm DIN ISO 2768 Allgemeintoleranzen wurde ersetzt durch:

- DIN EN ISO 22081 – Diese Norm gibt Regeln für die allgemeinen geometrischen und Maßspezifikationen an.

- DIN 2769 – Diese Norm bietet als nationale Ergänzung der DIN EN ISO 22081 festgelegte Werte für Allgemeintoleranzen und Toleranzklassen.

Einzelheiten dazu finden Sie in der Lektion xxxx.

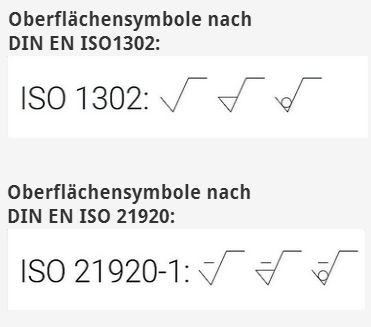

Oberflächenbeschaffenheit festlegen (DIN EN ISO 21920) – siehe Lektion Oberflächenangaben

Die neue Norm DIN EN ISO 21920 ersetzt die bisherige Norm DIN EN ISO 1302 für die Oberflächenangaben in neu erstellten Zeichnungen. Ein wichtiger Unterschied sind die neuen Symbole:

Auf bestehenden Zeichnungen gelten für die Angabe der Oberflächenbeschaffenheit weiterhin die alten Symbole nach DIN EN ISO 1302. Näheres finden Sie in der Lektion xxxx.